トレーニング方法:行

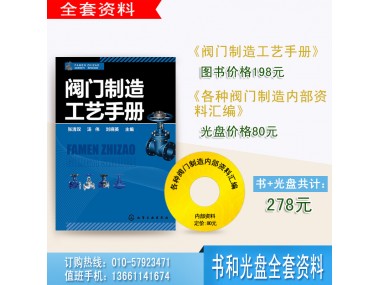

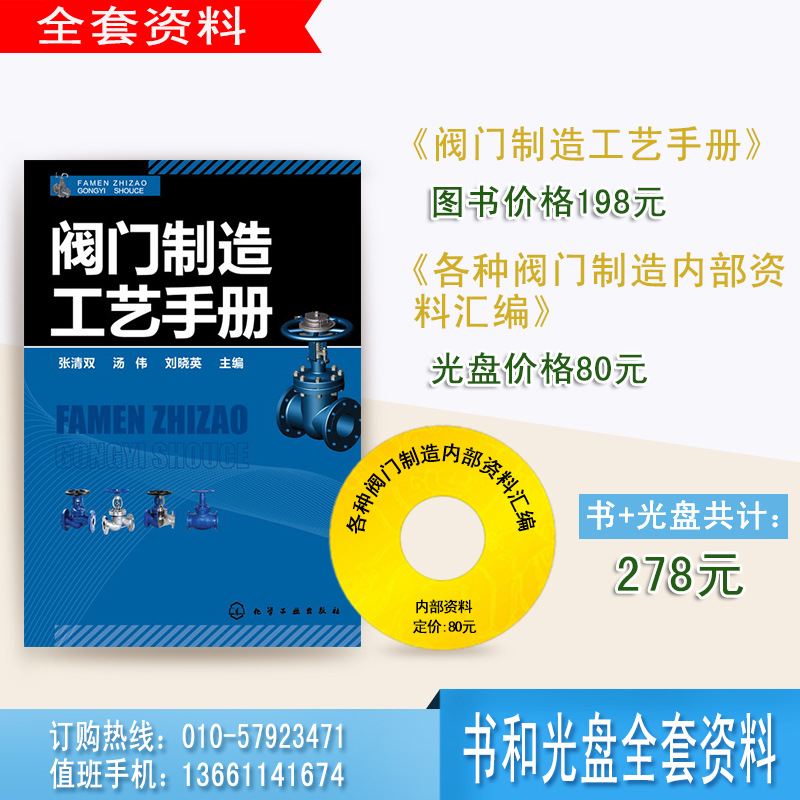

このデータセットには含まれています:ブックの "手動バルブ製造技術" 版198元+ "様々な内部バルブコンパイルを製造するための " ディスク80元= 278元

書籍コンテンツを次のように

(1) "マニュアルバルブの製造工程" 本物の書籍

周知の製造会社は バルブの製造のプロセス全体をカバーする 技術と技術者 25の章の合計を調製するために一緒に働く弁の本:両方は 鍛造 鋳造を含む 熱処理 溶接 表面処理と例えばバルブ型部品加工 ボンネット部品加工 処理閉鎖部材 弁ステムおよび他の部品加工用バルブの様々なタイプの非破壊検査や他の特別なプロセスだけでなく 加工プロセスを含み 完成部品の組立工程 加工。加えて いくつかの一般的な又は特別な製造プロセスバルブは個別に ボールの製造工程 バルブの製造工程 バルブシール面研削 圧延ホーニング研磨として 詳細に説明すると ゴムライニングバルブの製造方法 フッ素樹脂ライニングバルブの製造工程 セラミックバルブの製造工程など バルブの精度と表面粗さを有する他の重要な問題 弁非破壊検査 バルブアセンブリ バルブテスト 塗料バルブ バルブの設置 メンテナンス また一般的な障害など詳細はじめに。

本書は内容 実用性 操作性に非常に富んでおり バルブ業界の製造業者(企業) 大学 大学の教師および学生がリファレンスを学び参照することができます。同時に バルブのエンドユーザーと設計機関は バルブの生産と処理プロセスを理解するためにもいくつかの参考値があります。

第1章プロセスの概要バルブ製造1

1.1特性バルブの製造工程1

1.2製バルブの製造方向処理2

1.3弁基本的な構成及びルーティング装置3

1.3.1ルーティング3

1.3.2機器構成3

1.3.3機器の種類や仕様4

ワークショップ1.3.4組成物5

1.4弁原理および製造プロセス計画部6の方法

6原理1.4.1基本的な概念を

1.4.2バルブ部品注文6手法の製造方法

1.4.3処理命令弁部7

1.5バルブ部品の典型的手順10

1.5.1バルブ部品手順の典型的な意味10

1.5.2バルブ部品の分類11

1.5.3標準手順の準備14

第2条キャップは 鋳鉄バルブ15

15 2.1プロセスモデリング材料

2.1.1砂15

2.1.2接着剤材料17

2.1.3二次材料24

2.1.4砂中子砂を鋳造しますそしてその性能30

2.2鋳鉄弁の鋳造プロセスの設計33

2.2.1プログラムを決定する鋳造プロセスOK 36 33

2.2.3砂中子

2.2.2デザインは 40

2.3と溶鉄製錬弁鋳造品質制御パラメータ50

2.3.1キューポラ50

2.3。炉2 52

2.3.3キューポラ炉や

2.4.1成形方法を行う比較56

2.3.4鉄製錬プロセス品質管理58

60 2.4モデリングおよびコアの分析カテゴリ分類および選択60

2.4.2コア作製プロセスと選択68

2.4.3フィッティング71

2.4.4成形コア装置72

76成形ライン2.4.5

2.5注ぎ 鋳造システム78

インジェクションシステム78 2.5.1セット

2.5.2ライザー設計90

2.5.3冷却設計と注ぐ90

2.5.4開口が設けられています。 93

サンド処理及びパフォーマンス要件95 2.6

2.6.1湿潤砂のパフォーマンス 混合砂95

2.6.2自動砂処理ライン98

2.6.3項99

2.7鉄弁洗浄および後処理をキャスト102

2.7.2ライザー鋳物を脱コア砂型鋳造 除去バリ立ち下がり102

2.7.1 110

111 2.7.3鋳造面<清掃123 > 2.7.4整形外科用の鋳物117

2.7.5修理鋳造欠陥120

バルブ鋳造 熱処理熱処理2.8 122

2.8.1熱処理可鍛鋳鉄部材122

2.8.2バルブダクタイル鋳鉄とねずみ鋳鉄鋳物126

2.9バルブの主要欠陥の分析鋳鉄部品128

2.9.1肉欠陥128

2.9.2気孔欠陥131

2.9.3ひび割れ 冷クラス欠陥133

2.9.4表表面欠陥135

2.9.5欠陥欠陥137

2.9.6形状および重量誤差クラス欠陥

2.9.7包含欠陥142

2.9.8性能 構成および構成は許容されない144

第3章高合金バルブの鋳造と鋳造鋳造プロセス148

3.1鋳型フラン樹脂砂プロセスモデリング材料148

3.1.1フラン樹脂148

3.1.2酸触媒(硬化剤)150機構結合を硬化

3.1.3 3.1.4フラン樹脂砂鋳造151

酸触媒3.1.5フラン樹脂砂153

155 3.1.6離型剤150

3.1.7コーティング155

3.1.8樹脂砂のモデル要件158

3.2鋳鋼バルブの鋳造プロセス設計158

3.2.1鋳造スチール鋳造プロセスの設計要素バルブ鋼 ステンレス鋼及びニッケル系でチル

3.3 158

168 3.2.2フィードシステム設計

3.2.3凝固及びライザー171

187に3.2.4バルブバルブを鋼中に189

3.3.2弁クロムモリブデン合金鋳造温度195

3.3.3耐食性オーステナイト系ステンレス鋼の合金元素の合金189

3.3.1ロールをキャストハステロイのバルブ鋳造3.3.5有する耐熱鋳造オーステナイト系ステンレス鋼196

3.3.4弁鋳造二相ステンレス鋼と200

鋳造202

3.4部チタンバルブプロセス208

3.4.1チタンおよびチタン合金の鋳造特性208

3.4.2チタンおよびチタン合金材料選択209

3.4.3チタン合金鋳造方法209

3.4.4チタン合金バルブ

ジルコニウム合金バルブの3.5部215

3.5を鋳造する鋳造プロセス仕様後210

3.4.5弁鋳造プロセスステップ211チタン

3.4.6微細構造の微細構造及び鋳物212の機械的特性。 1ジルコニウム合金性能215

3.5.2ジルコニウム合金鋳造製錬法216

3.5.3ジルカロイ鋳物鋳造手順217

220処理ステップ

バルブ鋼3.6欠陥分析および分類221

3.6.1弁欠陥鋳物221

3.6.2 3.5.4後 注入孔221

3.6.3高温割れ 低温割れや変形<スティッキー砂

鋳物226のホット224 、 > 225 3.7 3.6.4静水圧緻密化

3.7.1熱間静水圧原則226

3.7.2プロセスとユーティリティ装置226

228 3.7.3超合金鋳造プロセスを用いて

3.7.4チタン鋳造プロセス230

第4章鍛造プロセスは 材料一般的に使用されるバルブを鍛造234

4.1弁234

4.1.1原理バルブ鍛造材料を選択分類234

235回の4.1.2バルブ鍛造

4.1.3バルブ鍛造品235

4.1.4共通バルブ鍛造鋼を精錬するための原料を使用化学組成236

4.1.5鋼用共通バルブの機械的性質236

4.2鍛造工程237

4.2.1供給237

4.2.2加熱238

4.2.3鍛造工程調合239

4.2.4鍛造後の処理240

4.3自由鍛造プロセス240

4.3.1基本プロセス240

4.3.2追加仕様243

4.3.3フリー・フォージングのための工具と設備249

4.3.4自由鍛造プロセスの関連計算250

4.3.5ボール・バルブ・フォージングの例258

4.4カーペットの鍛造プロセス258

4.4.1バルブ本体258

4.4.2バルブカバー260

4.4.3接続フランジ260

4.4.4パッキングランド260

4.4.5ウェッジゲート261

4。4.6例261

鍛造プロセスを形成するより4.5の種類と原理266

4.5.1 267

268 4.5.2技術的特徴

4.5.3タイプ用モールド構造体の失敗フォーム268 <鍛造ダイ270

274 4.6は 一般的に熱処理を鍛造成形する鍛造に 、 > 4.5.4複数のインスタンスは

274 4.6.1正規

4.6.2、 > 274 4.6.3溶体化処理274 <123消光します

274の4.6.4熱処理温度材料一般に

4.6.5熱処理工程は 274

4.7鍛造材料 典型的に使用されるエッセンシャル275

4.7.1 275の炭素鋼鍛造プロセスの必需品を鍛造溶接する必要性を排除すべきです

4.7.2合金鍛造品溶接プロセスの必需275

第5章バルブバルブ277と溶接プロセスの適用277

5.1タイプ

5.1.1 SMAW 277

5.1。 2TIG溶接278

5.1.3CO2溶接278

5.1.4MIG溶接279

5.1.5 SAW 279

5.1.6プラズマ浮上280

281 5.1.7酸素アセチレン溶接

5.2全溶接ボールバルブ溶接プロセス281

5.2.1溶接条件281

5.2.2全溶接ボールバルブが難しい282

5.2.3溶接方法の選択282

5.2.4溶接プロセスパラメータ282

5.2.5溶接溝形状283

5.2.6主溶接ビードプロセスとポイント284

5.2.7移行セクション

5.2 0.8 285

286の鋳物を溶接した後に検査を溶接バルブ欠陥決意286 5.3

5.3.1

5.3.2 286

287検出は 溶接後の欠陥修正5.3.3

5.3溶接棒と287

5.4ステンレス鋼やチタン合金溶接バルブ288

5.4.1工程

5.4.2チタン溶接プロセスは 291

5.5バルブ溶接288個のステンレス鋼製バルブを溶接0.4鋳造圧力溶接手順資格は 弁シール面300の溶接面294

5.5.2弁すみ肉溶接及び突合せ溶接手順資格297

第6章をシール294

5.5.1溶接手順資格バルブバルブ6.1銅合金密封面の浮上300

6.1.1鋳鋼基板300上の黄銅の溶接6.1 .2鋳鉄基板上のろう材の溶接301

6.1.3アルミニウム青銅302

クラッドのシール面305 307

溶接305 6.2Cr13手動アーク溶接 サブマージアーク号6.385

6.2.1

6.2.2のCr Mnのシール面を浮上合金は 6.3.1 308

308 309

コバルト基合金クラッド311 6.4

6.4.1酸素アセチレン溶接

6.3.2サブマージアーク溶接 手動アーク面を封止溶接しました浮上312

315 6.4.2手動アーク溶接

6.4.3手動TIG溶接 アルゴンアーク316

6.4.4プラズマアーク放電ワイヤー317

6.5プラズマアークバルブシール面319

6.5.1プラズマアーク表面硬化材料319

6.5.2プラズマアークプロセスを浮上325

6.5.3共通の溶接欠陥および328

6.6酸素アセチレンバルブシール面を引き起こします火炎スプレー329

6.6.1酸素アセチレンスプレー合金粉末329

330 6.6.2スプレー法

6.6.3欠陥予防331

6.7ホットワイヤーTIG溶接スプレー332

332 6.7.1概要

6.7.2原理ホットワイヤーTIG溶接333

333 6.7.3溶接作業面

6.7.4溶接方法334

6.7.5磁気偏向発泡334

6.7.6溶接平面335

第7章弁シール面336

7.1と溶射プロセス材料336

336 7.1.1溶射工程における溶射技術分類

7.1溶射の.2欠点は 大きな低圧バタフライバルブアプリケーション339上のアルミニウムメインプロパティ339

7.2.1ニッケル - アルミニウムシール面を被覆された337

7.1.3溶射材料337

7.2ニッケル粉末を処理します

7.2.2バタフライバルブのNi-Alコーティングの条件343

低圧バタフライバルブアプリケーション344

7.3.1母材と封止7.3 Ni基自溶性合金は コーティング344

344 7.3.3耐食性の344

7.3.2機械的特性面<弁345

7.4.1アーク特性を噴霧345 <123の見通し>バルブ346 <123に噴霧7.4.2アーク溶射123> 345見通し生活7.3.4

7.4アーク、 > 347

7.5.1 HVOF 347

溶射金属シールバルブHVOFアプリケーション7.5.2 349 <123を備えHVOF金属シールバルブの7.5アプリケーション>第8章では 熱処理およびバルブ部品の表面処理は 弁ハウジングのブランク352

8.1共通バルブハウジングの鋳造352

352

8.1.2ねずみ鋳鉄の鋳造 熱処理は一般的に使用される材料を加熱し353 8.1.1フェライト鋼356の

8.1.3処理された炭素鋼鋳物354

8.1.4耐熱鋼鋳物355

8.1.5高温熱処理

8.1.6オストワルドステンレス鋳物の熱処理356 8.2鍛造圧延部品の熱処理361 .1 361鋼鍛造及び熱熱熱実質的に364

チタンおよびチタン合金の熱処理8.3 371

8.3.1チタン

8.2.2幹一般的な材料371

8.3転動部材。 376

8.4熱処理部材を溶接後 溶接を浮上熱処理371

373

373の熱を除去するための応力緩和熱処理後8.4溶接 溶接チタン及びチタン合金部材2

8.4.2 8.4.1溶接380

リン酸塩378

技術の概要8.5.1現代の表面378

8.5.2バルブ部品の処理表面熱の378部溶接鋳造後に

0.3 8.5バルブ二硫化モリブデン処理の8.5.3プロセス化学弁部品383

8.5.4めっきプロセスバルブ部品385

章弁体9部391

9.1弁体処理のストレートフランジ392

9.1.1構造特性と処理方法392

9.1.2典型的なプロセス処理及び分析392

9.1.3 又は主表面の一部の技術的要件396

9.1.4 CNC工作機械と自動インラインフランジストレートボディ413

9.2ストレートボディ416

9.2.1構造的特徴と技術的要件416

9.2.2典型的なプロセスプロセス分析及び416422

9.3.1構造418

9.3スレッド角度弁体の加工処理方法

または主面9.2.3の一部特徴および技術的要件422

9.3.2典型的なプロセス工程解析及び処理方法422

9.3.3主要表面又は部分424

429 9.4ストップコック弁要素処理

9.4.1構造的特徴および技術的要件429

430 9.4.2加工工程

430処理

9.4.4圧力平衡バルブプラグバルブ・コーン9.4.3処理432

核グレードのステンレス鋼9.5製造プロセス制御における弁体434

9.5.1構造的特徴および技術的要件434

9.5.2処理及び分析の典型的なプロセスを機械加工435

パート9.5.3核バルブの清浄度を鍛造

リリーフ弁体調整リングを機械加工436 9.6

9.6.1単一リリーフ弁体を機械加工436リリーフバルブボディ調整リング436

9.6.3を機械加工436

9.6.2ビスダブルカラム安全弁本体処理438

9.6.4マシニングセンタ安全弁本体加工439

第10章部品ボンネットの処理440

10.1ビーム加工ボンネットブロック441

10.1.1構造的特徴および技術的要件441

10.1.2典型的なプロセス工程および解析441

10.1。処理3の方法 又は主表面の部分444

10.2.1構造的特徴および技術的要件444

445 10.2.2加工工程

10.2.3メイン処理442

10.2ヘルメットボンネット表面部分445または446

10.3.1構造的特徴および技術的要件446

447 10.3.2加工工程

10.3.3メイン処理

10.3閉塞ボンネットを処理する方法表面部447または

10.3.4加工機閉塞組み合わせボンネット447

10.4リリーフバルブボンネット処理448

10.4.1構造的特徴および技術的要件448 <加工方法123> 449の10.4.2加工工程

10.4.3処理傾斜孔450

10.5大型プレートバルブボンネット処理450

10.5.1構造的特徴および技術的要件450

10.5.2機械加工プロセス450

10.6粗鍛造鋼処理ボンネット451

10.6.1構造的特徴および技術的要件451

451の10.6.2加工工程

10.7リリーフバルブカバー処理453

第11章処理閉鎖部材454

454 11.1フラップ処理

11.1.1処理遮断弁フラップ455

11.1.2スロットルバルブ処理456

11.1。リリーフバルブフラップを加工3処理457

11.2閉鎖ディスク処理458

11.2.1楔プレート処理459

11.2.2チェックディスク470

11.2.3ストップコックコック471

473処理幹第12章

12.1幹一般的な材料および技術的要件473

12.1を処理します。機能共通の構造材料1 473

12.1.2技術的要件473

構造的特徴および技術的要件の12.2 474

12.2.1ステム ステムの474

12.2.2主な技術的要件をステムプロセス解析474

とステム474

474 12.3.1プロセス解析処理方法の典型的なプロセス

12.3.2 475

典型的なプロセス476の主茎12.4の面

の12.3 12.4.1ステム476

12.4.2ステムシールテーパー加工処理の外周面を機械加工478

12.4.3ミリングステム側は478

479 12.5幹台形ねじ溝旋回

12.5.1台形ねじ付きステム479

12.5.2台形ねじ旋回ステム481は

12.5.3台形ねじは ステム484

バルブステム12.6圧延しました処理485

12.6.1単調整リングバルブステム処理485

12.6.2ビス調整リングバルブステム処理487

第13章 489

バルブ13.1を処理する他のバルブ部品ロッドナット加工489

13.1.1構造的特徴と技術的要求489

13.1.2機械加工490

13.2パッキングランド処理492

13.2.1構造特性及び処理の技術的要件492

493の13.2.2加工工程

13.2.3処理方法主面493

494 13.3シャッタフレーム

13.3.1構造的特徴および技術的要件494

494

13.3.3処理方法主面495

496 13.4ロッカー処理

13.4.1 13.3.2加工構造特性及び技術的要件496

497 497

処理13.4.2

13.4.3フラップ絞り加工加工13.5ステント498

13.5.1構造的特徴および技術的要件498

13.5 .2加工プロセス499

13.5.3処理方法主面499

500 13.6グランドナット処理

13.6.1構造的特徴および技術的要件500

13.6.2加工工程500

13.6.3処理方法主面501

501 13.7金属シート加工

13.7.1構造的特徴および技術的要件501

502 13.7.2加工工程

13.8スイングチェックバルブホルダ加工

13.8.1構造特性と技術要件504

13.8.2機械プロセス工学505

505 13.8.3ピン穴加工

13.9リリーフバルブディスク処理505

13.9.1単一フラップバルブ調整リング処理505

13.9.2ビス調整リング弁フラップ処理507

13.9.3弾性フラップ弁リング温度処理507

13.10フラップ弁座加工508

13.11リリーフ弁座を機械加工509

13.11.1リリーフ弁シート511

13.12バルブを加工リリーフ弁シート510

13.11.2ビス調整リングを機械加工する単一の調整リングリコイル処理512

第14章ボールの製造は

14.1.1構造的特徴および技術的要件514

14.1.2典型的なプロセス処理及び分析作業514

514 14.1ボールバルブを処理します516処理方法

又は主表面の一部14.1.3 519

14.1.4横形マシニングセンタ ボールバルブ520

524 14.2球処理

14.2.1ボール構造及び技術的特徴ボールバルブ及びプロセス525

14.2.3金属シールボール球の例示的なプロセス526

14.2.4球処理方法および処理装置を封止する非金属のための524

14.2.2一般的なプロセスを必要と527

14.2.5ボールバルブ金属シールの問題は プロセス530

531 14.2.6加工硬化した表面は 金属シール研削金属ボール

14.2.7密閉ことに留意すべきであるボール弁球531

14.2.8球状圧延534

14.2.9球体535の測定

537 14.3シート加工

14.3.1処理非金属シート537

14.3.2処理金属シート538

14.4 RESEARCHとボールと金属シールボールバルブ539

研究とシート539 539

14.4.3機械の研究方法と14.4.1 14.4.2ティーボールの重要性の研究で微粉砕ボールを研削ティー540

14.4.4超精密微細を達成するためにプロセス・ボール541を封止する金属及び公差

14.5.1球状表面硬化処理工程541

14.5.2選択嵌合シール面材料542

14.5.3球及び硬化ベッド541

14.5弁座545 542

14.6偏心ハーフボールの製造工程543

14.6.1処理体543

544 14.6.2球処理

14.6.3弁座<123の機械加工公差>成形ボールの14.7V製造プロセス546

構造的特徴14.7.1V形ボール546

14.7.2V球体状の処理546

第15章バタフライ製造プロセス547

15.1バタフライバルブ処理547

15.1.1構造的特徴と技術的要求547

15.1.2プロセス分析と典型的プロセス549

15.1.3表面551または加工部位を処理する550

15.2バタフライバルブプレート

15.2.1構造的特徴552の15.2.2技術的要件551

15.2.3典型的なプロセスプロセス分析及び553処理555

シート15.3

15.3.1線形で弁座555

15.3.2単一偏心座555

15.3.3二重偏心座555

15.3。 4バタフライ弁座555バタフライバルブ556の処理

556 15.4.1概要

15.4.2処理バタフライ弁体557

15.4で

15.4加工技術の応用。ディスク561

15.4.4バタフライバルブシール処理563

15.4.5バタフライバルブ特別グラインダー565

章16弁シール面の3 3の偏心バタフライ処理は 研削ホーニング圧延研磨します567

16.1バルブシール面を研磨する567

16.1.1動作原理と特徴は 567

16.1.2ラップ569

576 16.1.3研磨

16.1.4バルブシールを接地しました表面研削579

16.1.5バルブシール面のメカニカルシール587

16.1.6一般的な品質問題と研削における保護方法603は

16.2圧延ホーニング弁シール面603

16.2.1圧延ホーニング原理および特徴604

16.2.2ホーニング砥石605 16.2.3 607 <123ホーニング冷却液体潤滑

、 > 16.2.4砥粒研磨16.3.2 610のいくつかの一般的なシール面608

16.3砥粒研磨弁シール面610

610 16.3.1砥粒研磨原理

型<12をホーニング3> 16.4電解研磨(EP)617

16.4.1原理617

16.4.2は液体製剤と動作仕様618

16.4.3プロセス指示を研磨する電解研磨619

620 16.5研磨ロール

第17章ゴムライニングバルブの製造プロセス622

622 17.1分類ライナーゴム

624 17.2背もたれ材料

17.2.1フェノール樹脂624

625アルミニウム17.2.2

17.3ゴムライニング材料特性を選択するために使用されるゴムの特性625

17.3.1ライナー625

627 17.3.2ゴムライニング選択

製造およびゴムライナー628を製造するゴムライニング628 17.4

17.4.1の建設

17.4.2サーマルライナーゴムライニングアプリケーション629

ゴムライニングバタフライバルブ631をクリンチ共通ゴムライニングの冷17.5

17.5.1性能631

17.5.2従来のゴムライニングエージング検査されますテストインデックス631

第18章フッ素樹脂ライニングの製造工程は 632

632 18.1フッ素

タイプおよびフッ素18.1.1 632

18.1.2フッ素樹脂バルブライナ633の特性<123バルブ> 18.2フッ素樹脂製ライニングされたバルブのタイプと代表的な構造633

18.2.1ウェッジシングルゲートバルブフッ素樹脂ライニング634

18.2.2フラップ不平衡フッ素樹脂ライニングカット弁634

18.2.3フッ素逆止弁ライニング634

18.2.4フルオロプラスチックライニングボール635

18.2.5フッ素樹脂ライニングバルブ635

18.2.6フッ素樹脂ライニング活栓635

18.2.7フッ素樹脂ライニングダイヤフラム弁637

18.2.8フッ素樹脂ライニング調整弁18.2.12フッ素樹脂ライニングとカップ視鏡637

18.2.9フッ素樹脂ライニングパイプ637

18.2.10フッ素樹脂ライニングフィルタ638

18.2.11フッ素樹脂ライニング補償器638

639

18.3フッ素樹脂ライニングバルブの製造基準と要件639

639の18.3.1製造基準

18.3.2内部構造が640

642 18.3.3一般的な要件特徴

フッ素樹脂は 18.4を生じバルブライナー形成プロセスライナー645

645 18.4.1形成プロセス型ライニングバルブ651

フッ素樹脂18.5ライニング649

18.4.3フッ素各種処理の

18.4.2フッ素樹脂ライニング包括的比較ライナー管形成プロセスライナー654

18.5.1成形プロセスライナー654

18.5.2 PTFEエン(PTFE)ライナールース直管プロセス654

18.6バルブ検査で管をライニングし 品質検査655 18.6

前に 655

655 18.6.1粗い品質試験

18.6.2ライナーを試験フッ素樹脂0.3品質検査ライナー656

18.6.4フッ素樹脂ライニングバルブおよび継手工場圧力試験試験の656

18.6.5フッ素樹脂ライニングタイプバルブと継手657

18.6.6検査及び試験機器セラミックバルブの 装置および人員の要件657

第19章製造プロセスセラミック

19.1.2構造セラミック材料弁658

型セラミック構造体の特性658 19.1

658の19.1.1基本的なプロパティセラミック材料を製造するための661

セラミックバルブの種類19.2典型的な構成661

19.2.1セラミックボール662

19.2.2セラミックバルブ663

19.2.3セラミックバルブ664

19.3バルブ構造セラミックバルブ667のプロセス666

セラミック粉末構造19.3.1準備666

19.3.2セラミック構造体形成工程666

19.3.3技術セラミックス焼結構造体667

19.4処理

19.4.1セラミックボールバルブセラミック部品プラスセラミックバルブ670の精密工学

19.4.2バタフライセラミック セラミック半球状の弁座セラミック処理技術669

19.5検査工程や生産とプロセス667

バルブ671との表面粗さの第20章<典型的なバルブ674をオフ

20.3.1バルブ674

20.3.2のバルブ671

672 20.2粗

20.3嵌合精度及び表面粗さの弁表面の適合の 、 > 20.1精度バルブ674

20.3.3チェック弁674

20.3.4ボール674

20.3.5バルブ682

20.3.6スプール682

20.3.7活栓682

20.3.8ダイヤフラム弁685

20.3.9バルブ685

20.3.10リリーフ弁686

20.3.11トラップNDTは 弁687

第21章691

可逆21.1

定義オブジェクト691 21.1.1 NDT

分類およびバルブの製造プロセス697 21.2

に適用される非破壊検査21.1.2 692

21.2 NDT方法の特徴検出691の概要。バルブにバルブを製造する際に電磁弁部品702

21.2.4侵入テストを検出する1線検出アプリケーション697

バルブ21.2.2鍛造アプリケーション698における超音波検査の応用

21.2.3アプリケーションのアプリケーション弁710

タイプと共通の欠陥の理由21.3分析の製造プロセス712

21.3.1鋳物共通欠陥及び理由712

707

21.2.5他のNDT方法21.3.2鍛造の一般的な欠陥とその原因713

21.3.3一般的な欠陥とその原因を溶接する714 <12基本的な概念バルブアセンブリのバルブアセンブリ3>第22章717

717 22.1原理<幾つかのバルブ717、

バルブ組立工程22.2の組立 、 > 22.1.1バルブアセンブリ717

22.1.2方法722アセンブリ22.2.1

調製723

カードの組立工程の前に

調製723 22.3.1 22.2.2総バルブアセンブリ723

22.3バルブアセンブリ処理手順724

22.3。図のフィッティングシステム734。2

734 22.3.3組立工程コードアセンブリ核バルブの

22.4特定の要件 図1のシステム735をフィッティング734

22.4.1。

組立工程22.4.2コード736

22.5弁組立作業機械737

22.5.1ブラスト洗浄機本体737

22.5.2コンパクトな掃除機本体738

22.5.3超音波ガス浄化装置738

22.5.4風レンチ740

22.5.5型電動レンチ740

22.5.6トルクレンチ740 22.6酸素で洗浄し

バルブ741

742の22.6.1汚染物

742 22.6.2クリーナー

22.6.3洗浄操作743

744 22.6.4洗浄方法

746 22.6.5試験

22.6.6冷熱継手アセンブリ751

22.7.2弁部材典型的には空気弁脱脂プロセス仕様747

弁部材冷熱取付アセンブリの22.7 751

22.7.1弁部材753

第23章圧力試験は 756

756 23.1概要

757の23.2試験バルブ

圧力テスト標準バルブコンテンツ757

23.2.3バルブ757

23.2.2 23.2.1バルブ圧力試験弁一般的な要件バルブの寿命試験761

23.3圧力試験弁763テスト火災試験

バルブ765 23.5

23.5.1火災試験システム765 <123の762

23.4流れ抵抗係数と流量係数、 > 23.5.2高圧テスト767

23.5.3低圧テスト768

23.5.4試験操作768

23.6一過性試験弁768

23.6.1バルブ一過性検出768 < 769

帯電防止試験バルブ770 23.7を測定する 、 > 23.6.2ステムシール漏れ測定769

23.6.3バルブシール漏れ

770 23.8

23.9試験弁を入力共通のバルブテスト772

23.9.1極低温バルブテスト77試験2

23.9.2試験真空バルブ774

23.9.3試験ゴム プラスチックライニングバルブ775

試験23.9.4熱可塑性バルブ776

777 23.9.5バルブアクチュエータ

23.9.6安全弁テスト780

23.9.7試験リリーフ弁782

783 23.9.8トラップ試験

23.10バルブ試験装置783

23.10.1空気ポンプ783

23.10.2トップバルブの圧力試験リグ784

23.10.3ピンチ試験リグ785

23.10.4フランジ油圧バルブ試験スタンド786

23.10.5油圧バルブ試験スタンド786

第24章787

24.1一般的な塗料バルブ787

787 24.1.1表面処理

24.1の

24.1.2塗装787

788 24.1.3一般塗装厚さを描きました。注4コーティング788

788 24.1.5試験

24.2一般的に使用される塗装仕様789

24.2.1Carboguard891塗料(石炭酸ゲータレード891)789

24.2.2Sigmakalon7402塗料(エポキシジンクリッチプライマー7402)789

24.2.3Sigmakalon7427ラッカー(シグマカロン7427)790

24.2.4Sigmakalon7528塗料(適用可能なポリウレタントップコート7528)791

24.2.5H06-4(702)エポキシ亜鉛系防錆塗料(Q / GHTD66)792

24.2.6842エポキシ鉄系防錆塗料(Q / GHTD081)794

(Q / GHTD85)795

24.2.8Intergard400は797

24.2.9Interthan990 24.3被覆された798

24.2.10E06-1(704)ペイント無機ケイ酸亜鉛防錆プライマー799

埋め込みバルブを描きます塗料仕様800

24.3.1コールタールエポキシの防食コーティング800

24.3.2 802

24.3.3コールタールエポキシ塗料コーティングに高い抗腐食コーティングのエポキシアスファルト塩素化ポリエチレンアプリケーション803

バルブのインストール メンテナンスの第25章およびトラブルシューティング806

806の25.1バルブは

25.1.1バルブ取付方向及び位置806

806冊の25.1.2インストールノートを搭載しました<弁作動の使用中にバルブ807 25.2 <ケア及びメンテナンス807

25.2.2バルブ 、 > 25.2.1の 、 >保守・運用808

一般的障害および25.3バルブ809

25.3.1を引き起こします。外側弁漏れが故障809

812 25.3.2漏れ障害弁故障内

25.3.3バルブ操作812

CDの内容を次のように

(2) 「様々なバルブ製造内部コンパイル」CD

第1バルブ製造プロセス知識ベース知識ベースバルブ1

バルブ1 1.1

構造と分類精度及び表面相手バルブを使用する2 1.2

1.3 7共通バルブ粗

の

第1章製剤2章加工手順67

2.1基本概念67

原理2.2技術的プロセスが開発され 研究手順および原料74

図2.3部。75

2.4ブランクセレクト76

2.5位置決め基準を選択する79

2.6 96を選択すると 製剤のルーティングを決定する

2.8ステップ99

2.9のツール プロセス装置の大きさ及び変動を決定する 等90

112手当2.7

第3章バルブ加工精度113

概念3.1バルブ加工精度113は

3.2バルブ加工誤差部113

3.4を入力します包括的な解析とエラー128の品質管理

第4章バルブ加工面品質158 4.1概要158

4.2生産性と経済的影響表面粗さ係数159 4.3物理的および機械的特性に影響を与える要因は 表面160

変更4.4振動弁163

第5章加工弁176を加工中に

5.1時間制限176

5.2加工生産の改善プロセス対策176 バルブ加工の自動化179

5.4プロセスの技術的および経済的分析183

中国のバルブ製造プロセスの概要と開発の第6章

6.1バルブ製造プロセスの特徴186

6.2 188の製造加工処理手順弁部

6.4 189

2つの典型的なバルブ構成部品の加工

187

6.3方向弁の製造工程のバルブ製造工程前第7章幹処理203

203ガス窒化概要7.1

7.2部は 機械加工プロセス208

7.3幹台形スレッド処理213

226 7.4 <123幹幹シャッタ228

228

8.2加工ディスクと開閉部228

244 8.3フラップ処理

249 8.4ボール弁と処理

8.5コック8.1概要処理、 >第8章部品バルブプラグボディ加工254

第9章バルブボディ加工257

9.1バルブボディ材料と熱処理仕様259

弁本体フランジ273処理

9.3ねじソケット溶接 突合せ溶接加工ストレートバルブ300

9.4フランジ ねじ付き弁体と突合せ角処理307

を介して9.2プロセスバルブ340

10.1ボンネットフレーム部材のカバー成分の9.5加工ボールバルブ315

330 9.6ストップコック弁要素処理

333 9.7バタフライバルブ処理

第10章バルブの他の部分363 <123の加工342、

10.2ヘルメットボンネット処理352

10.3ねじボンネット処理357

10.4他のタイプボンネット処理360

第11章、 > 11.1加工ステムナット363

11.2グランドパッキン又は処理プラテン366

368 11.3スペーサリング加工

11.4シャッタフレーム処理369

371 11.5ロッカー処理

処理ステント372

11.7圧縮ナット処理374

375 11.8シート加工

章12と弁シール面溶接熱処理386

バルブシール12.1 11.6弁シール面430 <123ホーニング386

412の研削を浮上し ホーニング

バルブバルブシール面のヒートシール面の第13章416 12.2

13.1研磨弁シール面416

13.2 、 > 435

14.2石油およびガス産業&mdash溶接弁鋳物435

14.1バルブ鋳物の溶接と溶接第14章 パイプラインシステム&mdash;パイプライン弁溶接&mdash サブマージアーク溶接を444

バルブアセンブリの第15章および試験アセンブリ463

15.1バルブ463

試験15.2バルブ474

バルブの製造

章1バルブの基礎

1.1バルブの使用バルブの性能

1.1.1アプリケーション

1.1.2弁

開発1.1.3弁

バルブフリー

1.2.2構造で割った1.2

1.2.1

1.2.3運転モードに応じて

1.2.4押し付け力

1.2.5媒体の作業温度を押す

1 .2.6呼び寸法によると

1.2.7弁本体の材質とボディライニング材によると

1.2.8配管接続による

1.3一般的なバルブ構造とパイプラインでの役割

1.3.1ゲートバルブ

1.3.2シャットオフバルブ

1.3.3チェックバルブ

1.3.4ボールバルブ

1.3.5バタフライバルブ

1.3.6プラグバルブ

1.3。 7調整バルブ

1.3.8ダイアフラムバルブ

1.3.9トラップ

1.3.10安全弁

1.4バルブモデルの準備

1.4.1一般バルブモデルの準備

1.4.2原子力バルブの準備モデル

第2章バルブ製造プロセスの概要

第3章バルブボディ部品の加工

第4章バルブカバー部品の加工

第5章機械加工

第6章ステム加工

第7章バルブその他の部品加工

第8章ボールバルブと三重偏心バタフライバルブの製造プロセス

第9章バルブシール面の溶接

第10章バルブのシール面への溶射の適用

第11章バルブ部品熱処理および表面処理

第12章バルブシール面研削 転造ホーニングおよび研磨

第13章バルブアセンブリおよびテスト

第14章バルブ塗装